Sozialer Wohnungsbau auf 39.400 Quadratmetern

Auf einem ehemals brachliegenden Gelände im Stadtbezirk Friedrichshain-Kreuzberg errichtet die landeseigene Wohnungsbaugesellschaft Gewobag ein neues Wohnviertel. Vier sieben- bis achtgeschossige Gebäudeteile umfassen 1.548 Wohneinheiten – vom Einzimmerappartement bis zur Fünf-Zimmer-Wohnung. Ein Großteil davon unterliegt einer Belegungsbindung und richtet sich an kleine und mittlere Einkommen sowie Studierende. Den Entwurf verantwortet klare-Architektur aus Berlin. Eine als Parkanlage gestaltete Freifläche von 6.800 Quadratmetern ergänzt das Ensemble, das in ein gewachsenes Quartier mit guter Anbindung an die Innenstadt eingebettet ist.

Über 3.000 Module aus dem Werk in Fürstenwalde

Das niederländisch-japanische Bauunternehmen Daiwa House Modular Europe mit Sitz in Bochum setzt das Vorhaben in Modulbauweise um. Die Raummodule entstehen in Stahlrahmenbauweise in einem eigens errichteten Werk im nahegelegenen Fürstenwalde. Dabei gießt das Team einen Betonboden in einen formengebenden Stahlrahmen, verschraubt diesen mit dem umliegenden Stahlgerüst und schließt das Modul mit Trockenbauelementen und Dämmung. Nahezu bezugsfertig gelangt es anschließend auf die Baustelle. Einzimmerappartements treffen als komplette Raumeinheit ein und erfordern lediglich die Montage. Bei größeren Wohneinheiten, die aus mehreren Modulen bestehen, schließen die Bautrupps zusätzlich die Fugen an den Raumübergängen vor Ort.

„Wir erreichen bei unseren Modulen einen Vorfertigungsgrad von bis zu 90 Prozent und können die Gebäude schnell hochziehen“, sagt Hans Edwin-Luca Erdmann, Leiter Engineering bei Daiwa. Nach Unternehmensangaben verkürzt die Vorfertigung im Werk kombiniert mit der Montage vor Ort die Bauzeit gegenüber konventionellen Verfahren um rund 50 Prozent.

Schraubanschluss passend zum Modulsystem

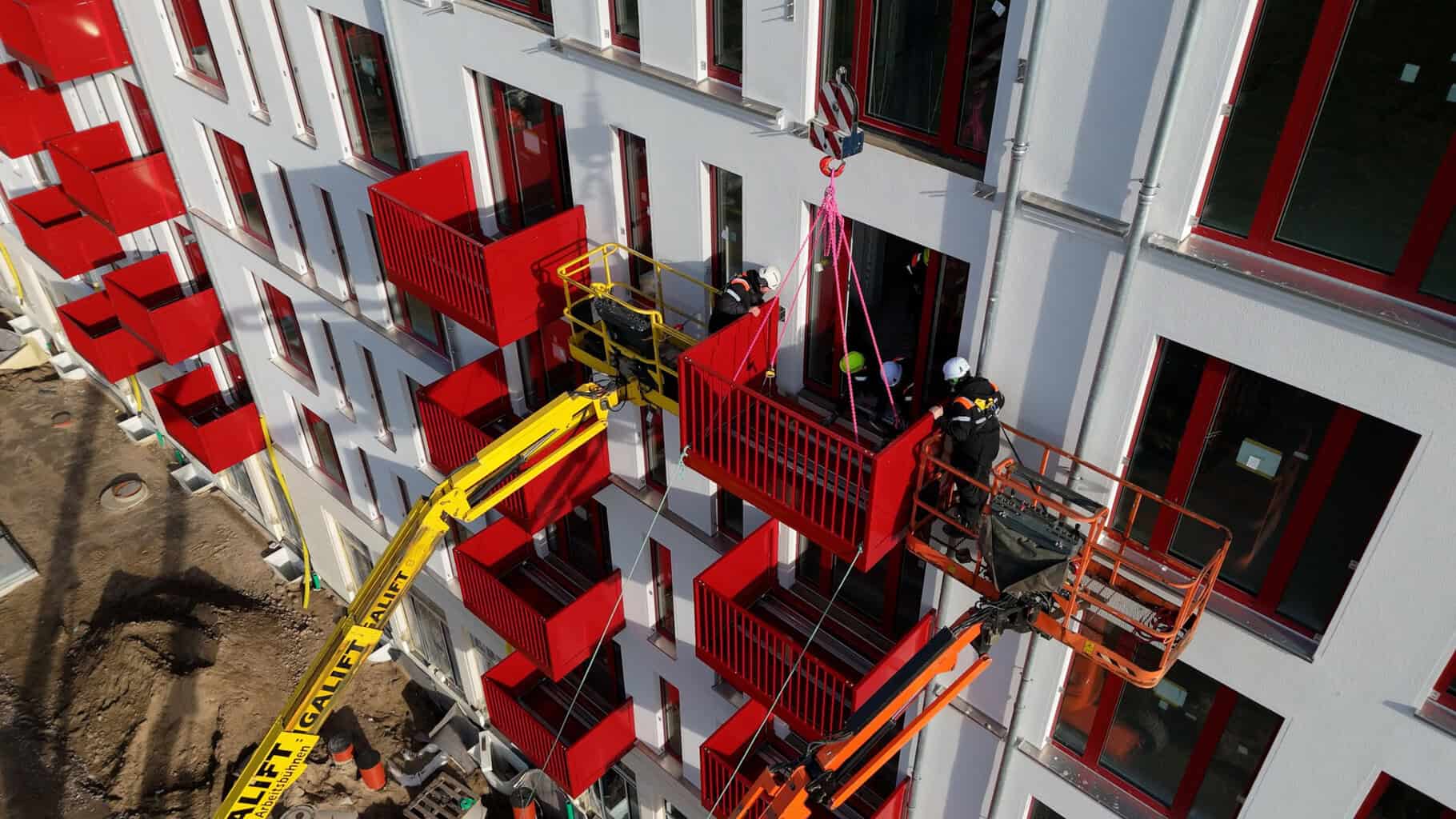

Auch die 759 frei auskragenden Balkone folgen der Logik des seriellen Bauens. Die Stahlkonstruktionen schrauben die Monteure direkt an die Stahlrahmen der Module. „Beim modularen System vereinfachen Schraub- und Stecklösungen die Prozesse. Darauf bauen wir auf“, erklärt Erdmann, der sich bei der Suche nach einer geeigneten Anschlusslösung an Schöck wandte und den Isokorb T S wählte.

Als entscheidend für die Wahl nennt Erdmann den Schraubanschluss, der „optimal zu den Anforderungen des Modulsystems passt. Er kann überdies bereits im Werk vorinstalliert werden, was den Vorfertigungsgrad erhöht. Auf der Baustelle müssen die Balkone dann nur noch angeschraubt werden, was wiederum eine hohe Zeitersparnis mit sich bringt.“ Hinzu komme die Möglichkeit der nachträglichen und bauzeitenflexiblen Montage, „da wir bei der Landsberger Allee die Balkone erst nach Fertigstellung der Fassade anbringen können.“

Fassadenaufbau erzwingt Sonderlösung

Der Schöck Isokorb T S ist ein tragendes Wärmedämmelement für frei auskragende und gestützte Stahlkonstruktionen mit Anschluss an Stahlbauteile. Er besteht aus den Modulen S-N und S-V und überträgt – je nach Modulanordnung – Momente, Querkräfte sowie Normalkräfte. Durchgehende Gewindestangen stellen die Verbindung zwischen den Bauteilen her.

An der Landsberger Allee erforderte der Fassadenaufbau mit Putz und Wärmedämmung jedoch eine Sonderlösung: Die Anschlussstelle rückte sechs bis acht Zentimeter weiter nach vorn als im Regelfall. „Eigentlich geht man mit den anzudockenden Bauelementen und dem Isokorb so nah wie möglich an die tragende Struktur. Die Gewindestangen von Schöck Isokorb T S sind folglich auch auf diesen Einsatz von Schöck Isokorb ausgelegt. Bei der Landsberger Allee ist die Anschlussstelle der Balkonkonstruktion jedoch wegen der Fassade zirka sechs bis acht Zentimeter nach vorn verlagert“, schildert Carl Pöting, Bauingenieur QTP bei der Ingenieurgesellschaft für Bautechnik Kröger-Bretländer in Bochum, einem der beiden mit der Tragwerksplanung beauftragten Büros.

Verlängerte Gewindestangen und Adapterbauteil

Ein Adapterbauteil aus Stahl und verlängerte Gewindestangen lösten das Problem. Der größere Hebelarm erhöhte die Belastung, sodass die Tragwerksplaner die höheren Kräfte in der Berechnung berücksichtigen mussten, um die Tragfähigkeit zuverlässig sicherzustellen. „Wir mussten uns mit der Sonderlösung innerhalb der Zulassung bewegen und notwendige geometrische Anpassung von Schöck bestätigen lassen. Auch der Prüfstatiker musste mitgehen. Letztendlich ging es darum, statisch gesehen die gleichen Voraussetzungen zu schaffen, die in der Zulassung vorgegeben sind“, erklärt Pöting.

Er verweist auf den modularen Aufbau des Bauteils: „Uns kam entgegen, dass Schöck Isokorb T S gut auf Sondersituationen angewandt werden kann und dahingehend viel Potenzial hat. Der Stahlbauanschluss erwies sich als sehr flexibel.“ Die Abweichungsberechnung für die verlängerten Gewindestangen ließ sich auf Basis einer einfachen Bemessungsgrundlage erstellen. Da es sich nicht um eine wesentliche Abweichung von der Zulassung handelte, genügten statische Nachweise für die Sonderanfertigung.

Geteilte Vorinstallation vermeidet Transportschäden

Um Transportschäden an den überstehenden Gewindestangen zu vermeiden, wurde nur das obere Modul S-N – zuständig für die Aufnahme der Zugkräfte – komplett vorinstalliert. Für das untere Modul S-V, das Druck- und Querkräfte einleitet, wurde eine spezielle Kontaktplatte an das umlaufende U-Profil des Stahlrahmens geschraubt. Auf der Baustelle verbinden die Monteure den Isokorb im Zuge der Fassadenarbeiten über die Stirnplatte mit dieser Kontaktplatte. Nach Abschluss der Fassadenarbeiten schließen je ein Modul S-N und ein Modul S-V auf jeder Seite – insgesamt vier Module – jeden Balkon thermisch getrennt und tragfähig an den inliegenden Stahlrahmen an.

Musterbalkone bestätigen Konzept

Nach Fertigstellung der ersten Fassade montierte das Team zwei Musterbalkone zu Testzwecken. Der modulare Aufbau des Isokorb T S bot ausreichend Toleranzen für eine exakte Ausrichtung, und die Montage verlief zügig. In den folgenden Wochen produzierte das Stahlbauunternehmen 757 weitere Balkone, um sie in einem Durchgang vor die Fassade zu hängen. (mb)

Objekt: Stadtquartier Landsberger Allee 341-343, Berlin

Bauzeit: 12/2022 – 2026

Bruttogeschossfläche: ca. 63.500 m² Wohnfläche mit 1548 Wohneinheiten, ca. 3.700 m² Gewerbefläche, Grundstücksgröße ca. 40.000 m²

Bauherr: Gewobag, Wohnungsbau-Aktiengesellschaft, Berlin, www.gewobag.de

Entwurfsarchitektur: klare-architektur, Berlin, www.klare-architektur.de

Ausführungsplanung: Hillig Architekten, Berlin, www.hillig-architekten.de

Bauunternehmen: Daiwa House Modular Europe GmbH, Bochum, www.dhme.eu

Tragwerksplanung: Ingenieurgesellschaft für Bautechnik Kröger-Bretländer mbH, Bochum, www.igkb-mbh.de, Bochum und Gregull + Spang Ingenieurgesellschaft für Stahlbau mbH, www.gregull-spang.de, Stahnsdorf

Schöck-Produkte: Schöck Isokorb T S