Glasfaserverbundstäbe vom Typ Schöck Combar ersetzen dort den konventionellen Bewehrungsstahl. Das Material leitet keinen Strom und lässt sich nicht magnetisieren – eine entscheidende Eigenschaft für Bereiche mit hochempfindlicher Messtechnik.

Kritisch sind zwei Abschnitte im Bereich der Pilgramgasse, wo der Abwasserkanal die U-Bahnlinien U2 und U4 kreuzt. Dort verbauen die Arbeiter insgesamt acht Tübbing-Ringe mit 48 Einzelsegmenten. Diese erhielten glasfaserverstärkte Bewehrungselemente statt Eisenstahl. Die bauaufsichtliche Zulassung durch das Deutsche Institut für Bautechnik (DIBt) mit externer Prüfinstitutsüberwachung gab zusätzliche Sicherheit bei der Materialwahl.

Entlastung für überlastetes Kanalsystem

Zwölf Wiener Bezirke leiten ihr Abwasser über Kanäle in das Einzugsgebiet des Wienflusses. Bei Starkregen stoßen die Sammelkanäle an ihre Kapazitätsgrenzen. Um Überflutungen zu verhindern, fließt verdünntes Kanalwasser direkt in den Wienfluss – mit negativen Folgen für dessen Wasserqualität. Das 270 Millionen Euro schwere Projekt soll Wien nun ein langfristiges Regenwassermanagement ermöglichen.

Der neue Abwasserkanal erstreckt sich über 8,6 Kilometer durch sechs Bezirke. Mit einem Außendurchmesser von 3,6 Metern und einem Innendurchmesser von drei Metern besteht er aus 7.131 Betonringen. Jeder Ring setzt sich aus sechs Einzelsegmenten zusammen – insgesamt benötigt das Projekt knapp 43.000 Tübbing-Segmente. Das Unternehmen MABA Fertigteilindustrie, Teil der Kirchdorfer Gruppe, produziert diese in einer eigens errichteten Standfertigung in Wöllersdorf südlich von Wien. Die Produktion startete im Oktober 2024.

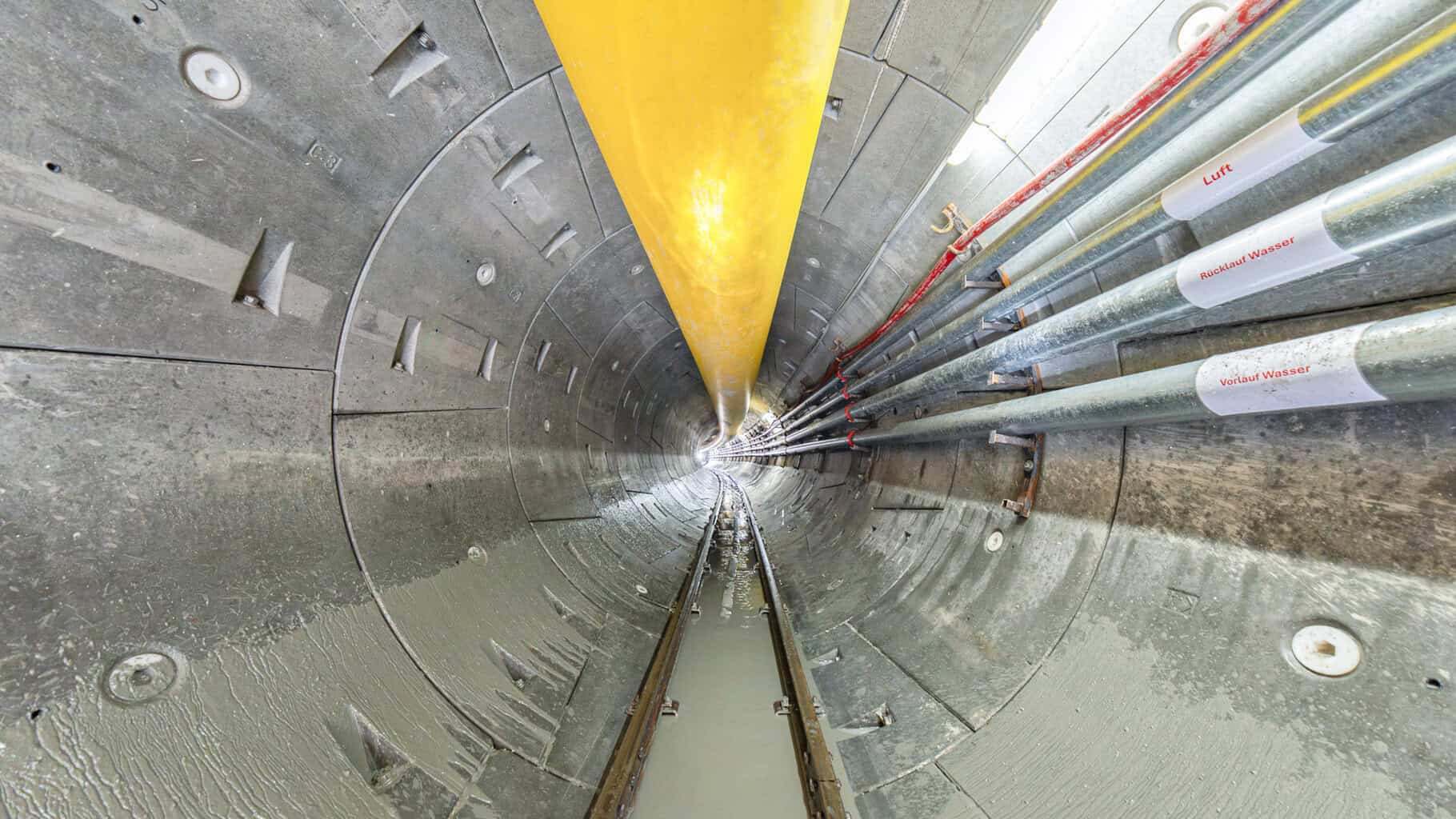

Vortrieb seit März im Untergrund

Am Gaudenzdorfer Gürtel entstand der Startschacht für die Bohrarbeiten. Von dort arbeitet sich seit März 2025 eine Tunnelvortriebsmaschine durch den Untergrund. Die Bauarbeiter versetzen die vorproduzierten Tübbingringe aus Stahlbeton Stück für Stück im Nachgang.

Millimetergenaue Maßanfertigung für jeden Stab

Die Projektanforderungen nutzten fast die gesamte Variationsbreite von Schöck Combar: vorgefertigte Bügel mit bis zu eineinhalb Metern Außenlänge, gerade Stäbe mit und ohne Kopfbolzen in verschiedenen Durchmessern. Die Schöck Anwendungstechnik, das Statikbüro und das MABA Fertigteilwerk stimmten Planung und Produktion eng ab.

Jedes Tübbing-Segment weist eine leicht unterschiedliche Geometrie auf. Die Ingenieure mussten jeden Stab individuell bemessen und berechnen. Kopfbolzen unterscheiden sich in Höhe, Tiefe und Breite. Bügel variieren je nach Position um Millimeter in Länge und Biegegrad. Schöck fertigte jeden Bügel mit dem exakt vorgegebenen Tübbing-Radius.

Fabian Marlok, Leiter Produktmanagement bei Schöck, erklärt die technische Herausforderung: „Bei Aufträgen wie diesem muss alles individuell angefertigt werden. Und wir haben es in der Produktion mit erhöhten Anforderungen zu tun. Im Gegensatz zu Bewehrungsstahl, der einfach gebogen werden kann und seine Form behält, streben Glasfaserstäbe zurück in die Gerade. Die große Herausforderung für Schöck war, trotz dieser Materialeigenschaften formgebende Bügel zu produzieren, um die Weiterverarbeitung für den Kunden so einfach wie möglich zu machen.“

Händische Montage mit Präzisionsanspruch

Die auf Zehntelmillimeter passgenaue Vorfertigung ermöglichte eine effiziente händische Montage der Bewehrungskörbe im Fertigteilwerk. Die Experten strickten Bügel und gerade Stäbe ohne weitere Zusatzarbeiten zusammen. Schöck lieferte die unterschiedlichen Bewehrungselemente sortenrein gebündelt und eindeutig beschriftet an. Die Stückliste auf den Plänen erlaubte die problemlose Zuordnung der einzelnen Elemente.

David Nikollaj, Key Account Manager Fertigteilwerke bei Schöck in Österreich, betont: „Die Fachkräfte, die die Körbe zusammengestrickt haben, waren Vollprofis.“ Die fertigen Körbe legten die Arbeiter in die Schalungsvorrichtung ein, bevor sie den Beton einbrachten.

Objekt: Wiental Kanal

Bauzeit: 2024 – 2027, Inbetriebnahme 2028

Fertigungsstart Tübbinge: Oktober 2024

Start Vortriebsarbeiten: März 2025

Bauherr: Stadt Wien / Wien Kanal

Ausführung: ARGE Wiental Kanal WSKE West mit Beteiligung von ÖSTU-Stettin Hoch- und Tiefbau GmbH, BEMO Tunneling und unter Mitwirkung der MABA Fertigteilindustrie GmbH, A-2752 Wöllersdorf, www.maba.at, ein Unternehmen der Kirchdorfer Gruppe

Strenge Qualitätskontrolle erfolgreich bestanden

Die Herstellung von Tübbing-Segmenten unterliegt strengen Qualitätsanforderungen mit äußerst geringen Toleranzen. Nach dem Ausschalen prüfen die Verantwortlichen jedes Einzelsegment auf die präzise Geometrie, bevor die Abnahme erfolgt. (mb)