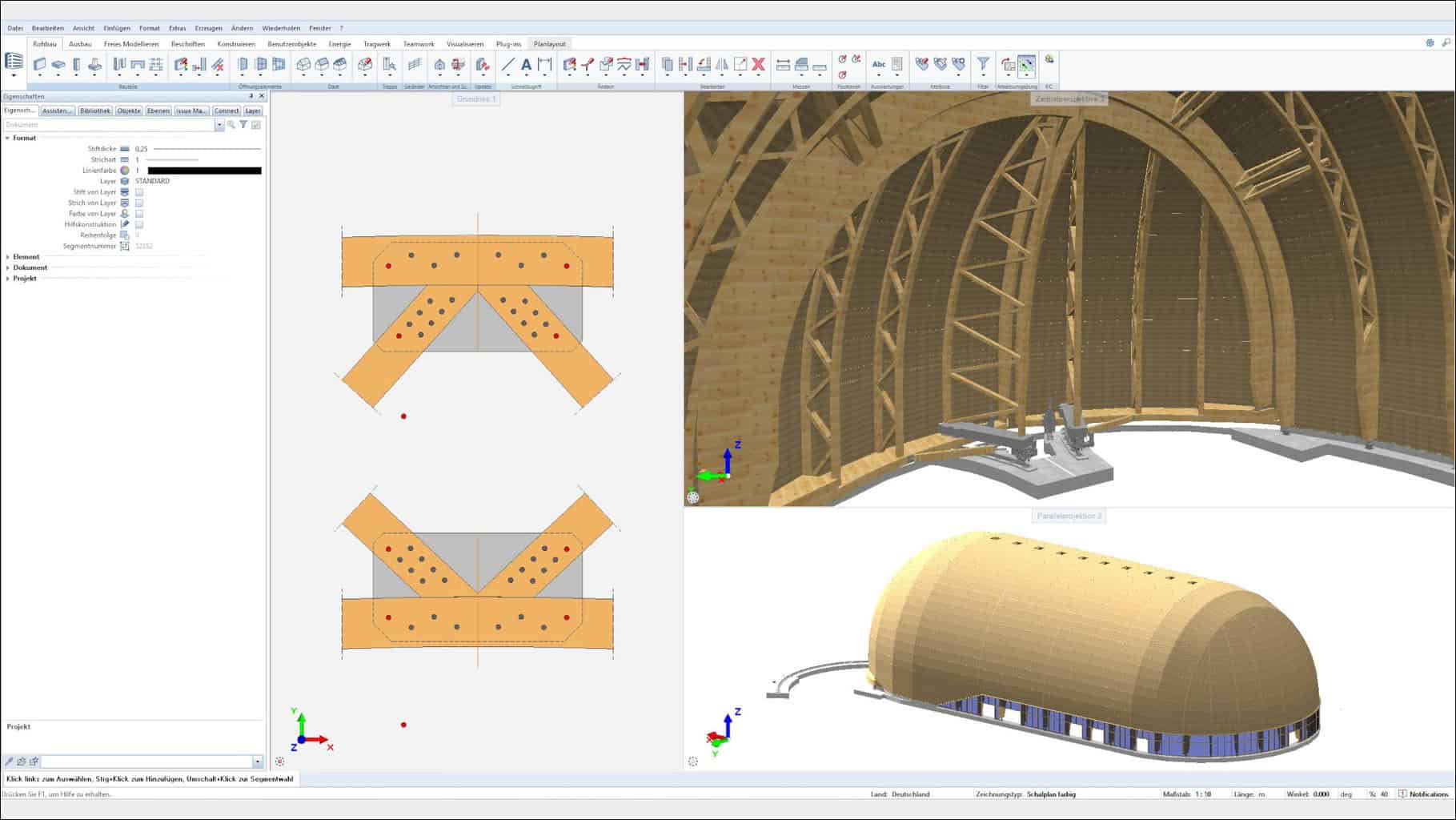

Die cloudbasierte Echtzeit-Planung ermöglichte es bis zu vier Ingenieuren, zeitgleich am 3D-Modell der Holzkonstruktion aus fünfzehn Zweigelenkbögen zu arbeiten, die ohne Stahlverbindungen auskommt und 557 Tonnen heimisches Fichtenholz verbaut.

Könige des Himmels mit kolossalen Ausmaßen

Einst waren Luftschiffe die Könige des Himmels, die mit kolossalen Ausmaßen und majestätischer Gemächlichkeit über den Luftraum herrschten. Mit der Zeit wurden sie von den in vielerlei Hinsicht praktikableren Flugzeugen verdrängt. Ganz verschwunden waren die luftigen Kolosse jedoch nie. In Mülheim an der Ruhr etwa verhalf ihnen der Unternehmer Theodor Wüllenkemper Anfang der 1970er-Jahre zu einer Renaissance als fliegende Reklametafeln. Seine Firma, die Westdeutsche Luftwerbung (WDL), hatte zuvor bereits mit bis zu 80 Kleinflugzeugen Werbebanner durch die Luft gezogen. Als das aufgrund schärferer Lärmschutzvorschriften nicht mehr möglich war, erfand er sein Unternehmen mit Luftschiffen neu. Diese Prallluftschiffe (blimps) wurden bis vor ein paar Jahren noch in einer textilbespannten Leichtbauhalle am Flughafen Essen-Mülheim gewartet und für die Winterpause untergebracht (früher auch gebaut).

2022 wurde dieses beliebte und weithin sichtbare Wahrzeichen aus Stahl und Stoff abgerissen, um Platz für einen Ersatzneubau zu machen – eine Maßnahme, die in Mülheim nicht nur auf positive Resonanz stieß. Das architektonische und ingenieurstechnische Meisterwerk, das den Hangar inzwischen ersetzt, sollte jedoch schnell jede Kritik verstummen lassen. Maßgeblich an diesem Erfolg beteiligt war das Ingenieurbüro Ripkens Wiesenkämper, das zusammen mit Marx Krontal Partner für die Tragwerksplanung (LPH 1-6) verantwortlich zeichnete.

Alte Form, innovative Konstruktion

Die größte Herausforderung des Projekts bestand in den Bauauflagen. Die Genehmigung für einen Ersatzneubau sah vor, dass Grundfläche und Kubatur mit dem Bestandsbauwerk übereinstimmten. Ein Architekt war zuvor bereits mit dem Versuch, eine rechteckige Halle genehmigen zu lassen, gescheitert. Somit galt es die gewohnt gewölbte Form des alten Hangars gewissermaßen konstruktiv neu zu erfinden. Genau hierfür hatte Bauherrenvertreter und Projektleiter Lars Römling unter anderem Ripkens und Wiesenkämper ins Boot geholt, die für ihre innovativen Holzkonstruktionen bekannt sind. Zusammen mit dem verantwortlichen Architekturbüro Smyk Fischer tüftelten die Ingenieure also an einer Holzbaulösung.

Für Tobias Wiesenkämper war von Anfang an klar, dass nur Bögen für das gekrümmte Tragwerk in Frage kämen. Sein Büro schlug hierfür zunächst Massivholzbinder vor. Smyk Fischer optierten jedoch für Fachwerkträger, da dies den Eindruck von Industriearchitektur unterstrich und zugleich Leichtigkeit vermittelte. Diese Idee erwies sich auch in puncto Materialeffizienz als sinnvoll, die angesichts stark gestiegener Baustoffpreise umso mehr ins Gewicht fiel. So entwickelten die Ingenieure zusammen mit Marx Krontal Partner letztlich ein reines Holzfachwerk, das dank (fast 600) innovativer Holzknoten und -binder gänzlich ohne Stahl auskommt.

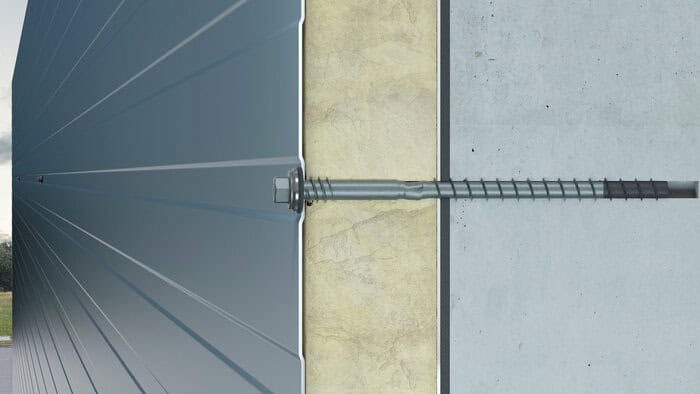

Das einzigartige Tragwerk des neuen 92 Meter langen und 42 Meter breiten Luftschiffhangars setzt sich aus fünfzehn 26 Meter hohen Zweigelenkbögen zusammen. Fachwerk- und Obergurtdiagonalen sind in die Brettsperrholz-Dachschale eingespannt. Ein Aluminium-Stehfalzprofil bildet die schützende Außenhülle.

Ganz eigene Herausforderungen

Seine volle Länge erreicht der Hangar nur zusammen mit seinem (geschlossenen) zweiflügeligen Tor, das seine ganz eigenen Herausforderungen mit sich brachte. Diese bestanden zum einen in dem enormen Gewicht von 72 Tonnen je Torflügel, vor allem hinsichtlich der Scharniere und Windfestigkeit. Zum anderen mussten die Flügel im geöffneten Zustand statisch jeweils als alleinstehendes Bauwerk betrachtet und gesichert werden, während die geschlossene Halle mit ihnen zusammen eine konstruktive Einheit bildete. Und nicht zuletzt musste alles trotz der gewaltigen bewegten Dimensionen exakt aufeinanderpassen.

Bei der Lösungsfindung für das Tor war die Expertise von Dr. Schippke + Partner entscheidend. Das Fachingenieurbüro ließ dabei seine ganze Erfahrung mit großen beweglichen Bauteilen aus dem Wasserstahlbau einfließen. Dank dieses speziellen Know-hows konnte letztlich eine ausgezeichnete Lösung entwickelt werden: eine Kombination aus Drehpunkten über massive Scharniere und einer Schiene, die als Laufbahn dient. Über letztere werden die Torflügel mittels Laufrädern geführt, angetrieben von vier 80 PS starken Elektromotoren.

Musterbeispiel für nachhaltiges Bauen

Der neue Luftschiffhangar Mülheim ist nicht nur ein Meisterwerk modernen Holzbaus, er ist auch ein Musterbeispiel für nachhaltiges Bauen. Dank der durchgängigen Holzkonstruktion aus insgesamt 557 Tonnen Fichtenholz aus heimischen Wäldern konnten umgerechnet rund 156 Tonnen CO₂ eingespart werden. Gleichzeitig wurde bei der Planung mit Blick auf die materiellen Ressourcen der gesamte Lebenszyklus des Bauwerks berücksichtigt. Wenn es einmal so weit ist, soll der Hangar ein rühmliches Ende nehmen, indem die in ihm verbauten Materialien auch danach noch als Baustoff genutzt werden können. So ist sowohl das gesamte Holztragwerk als auch die Aluminiumhülle komplett sortenrein rückbaubar. Die Bauteile lassen sich somit problemlos wiederverwenden beziehungsweise recyceln. Damit kommende Generation wissen, was alles wo im Hangar verbaut ist, sind alle Komponenten des Bauwerks in einem Gebäuderessourcenpass erfasst und auf dem digitalen Materialkataster Madaster hinterlegt. Ein Teil der Halle ist übrigens schon jetzt ein Recyclingprodukt: Als Unterbau wurden drei vor Ort gebrochene Fundamente des früheren Luftschiffhangars genutzt. Der neue Boden besteht wiederum aus den alten Betonplatten eines ehemaligen Mülheimer Logistikzentrums.

Tragwerksplanung mit Allplan

Bei der komplexen Tragwerksplanung setzten Ripkens Wiesenkämper auf Allplan. „Mit Allplan können Projekte schneller realisiert werden, da es eine nahtlose Integration von Entwurf, Planung und Ausführung bietet“, erklärt Tobias Wiesenkämper. „Besonders hervorzuheben sind die hohe Genauigkeit und die umfangreichen Funktionen für die Planung, die eine fehlerfreie Umsetzung und eine einfache Zusammenarbeit im Team fördern.“ Als Grundlage für die gesamte Planung wurde zunächst ein komplettes 3D-Modell des Tragwerks in der Planungssoftware erstellt. Auch Detailpunkte wurden modelliert, um etwa komplexe Anschlüsse wie die Holzknoten und andere kritische Bereiche präzise darzustellen. Die Ingenieure führten zudem regelmäßig Kollisionskontrollen am Modell durch, um eventuelle Konflikte zwischen Bauteilen möglichst frühzeitig zu erkennen und zu vermeiden. Eine Mengenermittlung direkt aus dem Modell ermöglichte eine präzise Material- und Kostenschätzung. Zusätzlich zum Tragwerksmodell der Halle wurde auch ein detailliertes Bewehrungsmodell für die Stahlbewehrung des Fundaments erstellt. Dieses gewährte eine exakte Darstellung der Bewehrungsführung sowie eine direkte Ableitung der Schal- und Bewehrungspläne.

Cloudbasierte Planung in Echtzeit

Als äußerst praktikabel erwies sich die cloudbasierte Planung in Echtzeit. So konnten mehrere Konstrukteure gleichzeitig in Allplan an dem Projekt arbeiten. Zweitweise tüftelten bis zu vier Ingenieure zugleich am selben Modell. Als weiteren Grund für die Nutzung von Allplan im Büro führt Tobias Wiesenkämper die starke Unterstützung der BIM-Methodik an. „Mit diesen Vorteilen ist Allplan eine ausgezeichnete Wahl für alle, die innovative und qualitativ hochwertige Planungsprozesse anstreben“, so der Ingenieur. Aufgrund eines sehr knappen Zeitplans wurde der BIM-Workflow beim Luftschiffhangar Mülheim nachgelagert. Dieser diente einerseits der Qualitätssicherung, indem die Planung noch einmal strukturiert überprüft und die Bauprozesse nachhaltig optimiert werden konnten. Andererseits wurde mithilfe von BIM ein digitaler Zwilling des Bauwerks geschaffen. Auf Grundlage dessen konnte der Luftschiffhangar unter anderem mit einem Materialpass versehen und auf der Plattform Madaster hinterlegt werden. So wird sichergestellt, dass seine Materialien und Konstruktionen langfristig dokumentiert sind und perspektivisch ganz im Sinne einer echten Kreislaufwirtschaft wiederverwendet werden können.

Eine anhaltende Erfolgsgeschichte

Dank ausgezeichneter Planung und Koordination, aber auch eines riesigen Engagements aller Projektbeteiligten, konnte der neue Luftschiffhangar innerhalb eines äußerst kleinen Zeitfensters errichtet werden. Da das Luftschiff der WDL keinem Schnee ausgesetzt werden darf, erfolgte der Abriss der alten Halle erst Mitte April 2022, während die neue bis zum Wintereinfall stehen musste. Mit vereinten Kräften – und wohl auch dem Pioniergeist Theodor Wüllenkempers ¬– erfolgte die Fertigstellung rechtzeitig, im November. Damit ist die Erfolgsgeschichte dieses ikonischen Bauwerks jedoch noch lange nicht zu Ende erzählt. Mittlerweile stapeln sich fast schon die Auszeichnungen für das Projekt, darunter der Ernst & Sohn Ingenieurbaupreis, der Architekturpreis NRW, der Holzbaupreis NRW und zuletzt sogar der vorerst krönende Deutsche Ingenieurbaupreis (Staatspreis). Gewonnen haben aber auch die Mülheimerinnen und Mülheimer: Während der luftschifffreien Zeit im Hangar können bis zu 1.500 Personen gleichzeitig diese einzigartige Kathedrale innovativer, nachhaltiger Baukunst als Veranstaltungsort nutzen und vor allem: erleben.

Lesen Sie ein weiterführendes Interview zu dem Projekt:

„Ich verbinde den Hangar mit einer unglaublich motivierenden Teamleistung.“ Ein sehr persönlicher Einblick in ein besonderes Ingenieurbauprojekt